La nuova macchina Smat Chips costruita da Antem è una soluzione innovativa per il riciclo/trasformazione dei trucioli metallici, facendo leva sulla tecnologia Friction Stir Extrusion (FSE). Affronta in maniera determinante l’impatto ambientale associato ai processi tradizionali di riciclo, mediante una significativa riduzione dei consumi energetici, riduzione degli inquinanti, implementazione di ottimizzazioni logistiche aziendali, conversione diretta da scarto a materia prima, generazione di nuovi materiali speciali. La Friction Stir Extrusion (FSE) si configura come una tecnica avanzata di riciclo dei trucioli metallici, distinguendosi per la sua marcata efficienza energetica e la riduzione delle emissioni in atmosfera. La macchina è concepita con l’intento preciso di minimizzare i consumi energetici, ridurre le sostanze inquinanti tipiche degli scarti in aria e ogni altra sostanza tossica derivata, come perossidi, acidi, gas, tipici dei metodi convenzionali di fusione dell’alluminio in forno fusorio. Risolve tutte le problematiche evidenziate negli studi analitici che hanno dimostrato criticità termiche tali da ostacolare la diffusione della tecnica FSE a causa del surriscaldamento e incollaggio dei componenti meccanici. Garantisce il rendimento meccanico del processo in una macchina con efficienza e affidabilità operativa. E’ l’evoluzione e l’ottimizzazione del processo di riciclo degli scarti metallici di alluminio. La partnership strategica tra l’Università di Palermo (Unipa – DIID) e l’Antem ha traguardato una macchina FSE all’avanguardia. Un macchinario, concepito con elevati livelli di precisione ingegneristica, che si propone di rivoluzionare il panorama del riciclo metallurgico, che mette mercato un nuovo fronte di macchinari speciali e nuovi materiali innovativi (produzione di nuove leghe in alluminio in materiale composito per utilizzo aeronautico, aerospaziale, automotive, componentistica elettronica e meccanica generale con caratteristiche di tenacità superiori), che contribuisce in maniera significativa alla sostenibilità ambientale, all’efficienza e all’implementazione del settore industriale.

L’applicazione di un fenomeno fisico, definito come saldatura per attrito con moto rotatorio, friction (frizionamento) stir (stiramento con pressatura) extrusion (estrusione di un composto di particelle fuse a basse temperature per attrito) applicarlo in un sistema macchina scalabile (ogni fenomeno fisico è valido se le stesse condizioni sono replicabili e lo stesso è vero se le condizioni possono replicarsi in un ambiente macchina), che integra tecnologie avanzate e soluzioni ingegneristiche innovative. Una ingegnerizzazione del processo FSE, che, concentrandosi sull’identificazione dei parametri operativi critici, risolve il problema del surriscaldamento delle teste di estrusione, la perdita delle tolleranze meccaniche per aumento di calore, il conseguente incollaggio per interferenza, la spinta assiale eccessiva, tutti risolti con nuovi metodi. Una fase di sperimentazione accurata, a monte, che è riuscita a definire le condizioni ottimali per ottenere un prodotto finito riciclato con elevate caratteristiche meccaniche. Grazie a un’analisi approfondita dei parametri di temperatura, pressione e velocità di estrusione, è stata identificata una formula matematica nuova, che mette dunque un punto di partenza alle nuove scienze dell’ingegneria.

Approfondire lo stato dell’arte dei sistemi di riciclo allo stato solido, con un focus particolare sul Friction Stir Extrusion, nel quale all’anno 2023 è validamente noto che in campo industriale è il Friction Stir Welding, ovvero una applicazione similare della tecnica utilizzata in saldatura saldare le lamiere, essere il metodo molto più efficiente per la saldatura tradizionale dell’alluminio. Si è cercato di comprendere il motivo per il quale, in questa unica tecnica analoga ma del tutto lontana dalla FSE essa presentava difficoltà di diffusione ed è stato trovato il centro del problema: definire una formula matematica nuova che possa descrivere fisicamente l’evoluzione del fenomeno, in quanto poco chiaro a livello di legge fisica al tempo della sperimentazione. Si dimostra, dunque, che davvero la FSE sia una tecnica nuova che necessitava di richiede non solo l’approfondimento ingegneristico ma, molto più visceralmente, uno studio della materia particellare interessata dal processo e studiare il sistema di riferimento termodinamico idoneo. Antem ha preferito fin da subito, dal 2017, iniziare a studiare e lavorare senza sosta al tale progetto. Si è realizzato ogni esperimento necessario per analizzare le condizioni di un sistema di riciclo dell’alluminio allo stato solido, realizzando test, ogni esperimento necessario per replicare una traduzione da scarti solido a corpo omogeneo unificato esaminando la dinamica di funzionamento. Successivamente l’analisi del comportamento metallurgico dei materiali, condotta in sinergia tra Antem e Unipa-DIID, ha formulato delle dinamiche termomeccaniche e trasformazioni microstrutturali indotte dal processo FSE. Sfruttando informazioni acquisite dalle attività precedenti sono stati identificati i requisiti per realizzare una macchina speciale in funzione dei materiali da riciclare e della geometria del prodotto finito.

100 chilowatt di potenza puramente elettrici per realizzare una billetta lunga poco meno di metro con un diametro di 20 millimetri partendo dalla stessa lega di partenza, con stessa durezza ma tenacità superiore e caratteristiche da materiali compositi!

Riduzione dei costi di riciclo del truciolo metallico:

La riduzione dei costi di riciclo del truciolo metallico è intrinseca all’efficienza energetica della FSE. Questa tecnologia richiede una quantità nettamente inferiore di energia rispetto alla fusione convenzionale, in quanto il processo avviene a temperatura inferiore. L’utilizzo ottimizzato dell’energia elettrica, insieme a una progettazione mirata per minimizzare i costi di manutenzione, contribuisce a rendere il riciclo dei trucioli metallici un’opzione più economica e sostenibile per le aziende.

Riduzione della logistica e dei relativi costi ed impatto ambientale:

La decentralizzazione del processo di riciclo tramite l’implementazione della FSE riduce drasticamente la necessità di trasporto dei trucioli metallici. La macchina FSE è installabile direttamente presso le aziende produttrici di scarti, eliminando la fase di trasporto a valle. Ciò non solo riduce i costi logistici, ma limita anche l’impatto ambientale derivante dall’impiego dei trasporti, inclusi i gas serra emessi dai veicoli impiegati nel trasporto.

Produzione di un elemento riciclato dalle elevate caratteristiche meccaniche:

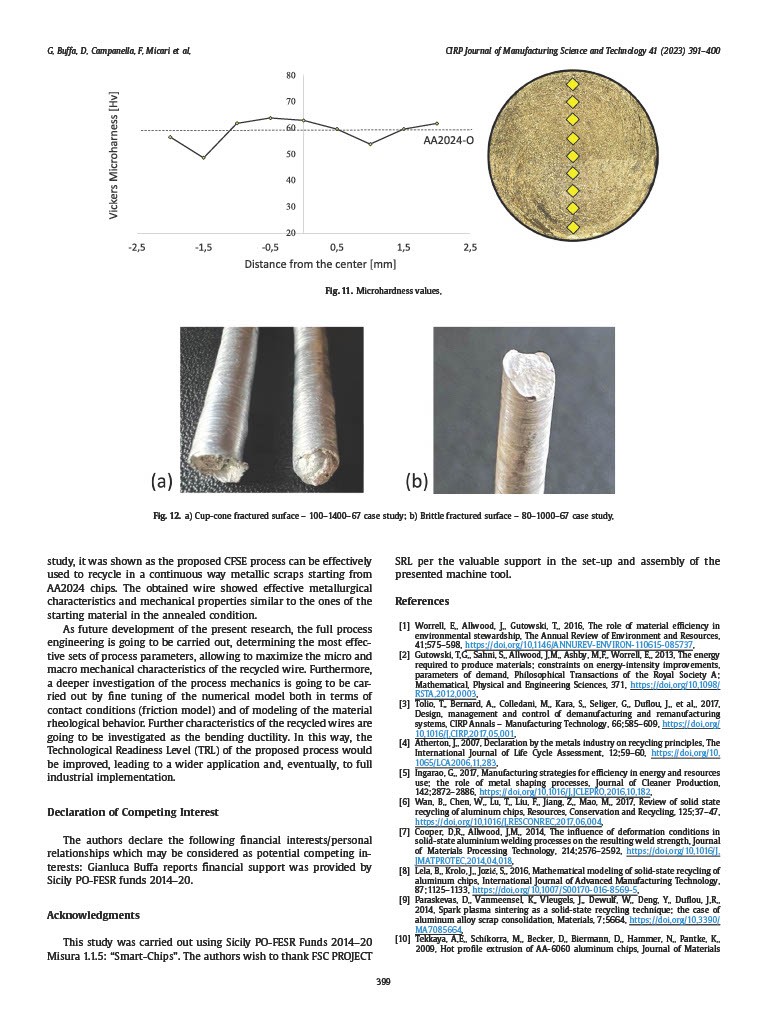

L’ingegnerizzazione del processo FSE genera un materiale riciclato con caratteristiche meccaniche superiori rispetto al materiale di partenza. Attraverso l’ottimizzazione dei parametri operativi, come la pressione, la velocità di rotazione e la temperatura di estrusione, migliora la struttura cristallina del materiale riciclato. Ciò si traduce in un aumento della resistenza, della durezza e della durabilità del prodotto finale, aprendo prospettive applicative avanzate per materiali da definire “riciclati” ma anche “nuovi” nelle industrie manifatturiere.

Contributo all’innalzamento del livello di innovazione del sistema industriale:

La macchina avanza significativamente il livello di innovazione del sistema industriale attraverso la trasformazione del processo di riciclo. Favorisce il trasferimento tecnologico efficace tra ricerca e impresa, generando impatti positivi su larga scala nell’ambito del settore industriale.